مشخصات

| نام محصول | اتصال لبهای/فلنج شل |

| اندازه | ۱/۲ اینچ - ۲۴ اینچ |

| فشار | 150#-2500#، PN0.6-PN400،5K-40K |

| استاندارد | ANSI B16.5، EN1092-1، JIS B2220 و غیره |

| انتهای خرد شده | استاندارد MSS SP 43، ASME B16.9 |

| مواد | فولاد ضد زنگ:A182F304/304L، A182 F316/316L، A182F321، A182F310S، A182F347H، A182F316Ti، 317/317L، 904L، 1.4301، 1.4307، 1.4401، 1.4571، 1.4541، 254Mo و غیره |

| فولاد کربنی:A105، A350LF2، S235Jr، S275Jr، St37، St45.8، A42CP، A48CP، E24، A515 Gr60، A515 Gr 70 و غیره | |

| فولاد ضد زنگ دوپلکس:UNS31803، SAF2205، UNS32205، UNS31500، UNS32750، UNS32760، 1.4462،1.4410،1.4501 و غیره | |

| فولاد خط لوله:A694 F42، A694F52، A694 F60، A694 F65، A694 F70، A694 F80 و غیره | |

| آلیاژ نیکل:اینکونل ۶۰۰، اینکونل ۶۲۵، اینکونل ۶۹۰، اینکونل ۸۰۰، اینکونل ۸۲۵، اینکونل ۸۰۰H، C22، C-276، مونل ۴۰۰، آلیاژ ۲۰ و غیره | |

| آلیاژ کروم-مولیبدن:A182F11، A182F5، A182F22، A182F91، A182F9، 16mo3،15Crmo و غیره | |

| کاربرد | صنعت پتروشیمی؛ صنعت هوانوردی و هوافضا؛ صنعت داروسازی؛ اگزوز گاز؛ نیروگاه؛ کشتی سازی؛ تصفیه آب و غیره. |

| مزایا | موجودی آماده، زمان تحویل سریعتر؛ موجود در همه اندازهها، سفارشیسازی شده؛ کیفیت بالا |

استانداردهای ابعاد

فلنج اتصال لبه ای

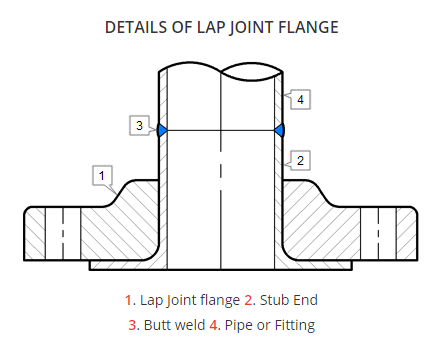

فلنج روی هم افتاده برای هر طرف اتصال فلنجی به دو جزء لولهکشی نیاز دارد، یک انتهای تهنشین و یک فلنج پشتی آزاد. فلنج پشتی آزاد روی قطر خارجی انتهای تهنشین قرار میگیرد که به صورت لب به لب به لوله جوش داده شده است. فلنج پشتی به لوله جوش داده نمیشود و میتوان آن را چرخاند، که این امر به ویژه در مواقعی که لازم است فلنجها در حین نصب جهتگیری شوند، مفید است.

همچنین، از آنجایی که فلنج پشتی با سیال فرآیند در تماس نیست، میتوان آن را از مادهای با مقاومت خوردگی کمتر ساخت. به عنوان مثال، اگر فرآیند خورنده باشد و نیاز باشد لوله از جنس فولاد ضد زنگ باشد، مانند ASTM A312 TP316L، انتهای انتهایی نیز باید از فولاد ضد زنگ 316L ساخته شود. با این حال، فلنج پشتی را میتوان از جنس ارزانتر ASTM A105 ساخت.

این روش اتصال به اندازه فلنج گردن جوشی مقاوم نیست، اما نسبت به اتصالات پیچی، جوش سوکتی و لغزشی برتری دارد؛ با این حال، اجرای آن گرانتر است، زیرا به جوش لب به لب با نفوذ کامل نیاز دارد و به دو جزء نیاز دارد.

انتهای خرد شده

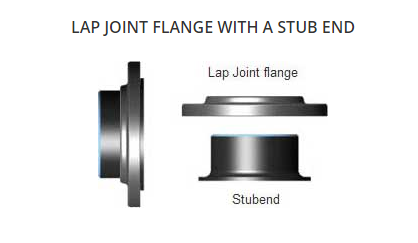

یک انتهای تهنشین (Stub End) همیشه به عنوان فلنج پشتیبان با فلنج لبهای (Lap Joint) استفاده میشود.

این اتصالات فلنجی در کاربردهای کمفشار و غیر بحرانی کاربرد دارند و روشی ارزان برای فلنج زدن هستند.

برای مثال، در یک سیستم لولهکشی از جنس فولاد ضد زنگ، میتوان از فلنج فولادی کربنی استفاده کرد، زیرا آنها با محصول درون لوله در تماس نیستند.

سرپیچهای تهپیچ تقریباً در تمام قطرهای لوله موجود هستند. ابعاد و تلرانسهای ابعادی در استاندارد ASME B.16.9 تعریف شدهاند. سرپیچهای تهپیچ (اتصالات) سبک و مقاوم در برابر خوردگی در MSS SP43 تعریف شدهاند.

مزایای فلنج اتصال لبه ای

- آزادی چرخش در اطراف لوله، قرار دادن سوراخهای پیچ فلنجهای روبروی هم را تسهیل میکند.

- عدم تماس با سیال درون لوله اغلب امکان استفاده از فلنجهای کربن استیل ارزان قیمت با لوله مقاوم در برابر خوردگی را فراهم میکند.

- در سیستمهایی که به سرعت دچار فرسایش یا خوردگی میشوند، میتوان فلنجها را برای استفاده مجدد نجات داد.

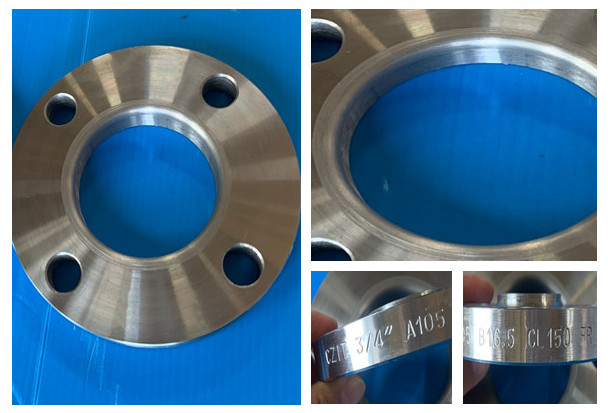

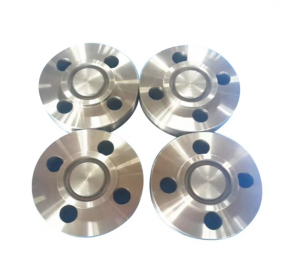

نمایش جزئیات محصولات

۱. صورت

سطح صاف، شعاع مهمترین است

2. با هاب یا بدون هاب

3. پرداخت نهایی

پرداخت سطح فلنج به صورت میانگین ارتفاع زبری محاسباتی (AARH) اندازهگیری میشود. پرداخت سطح توسط استاندارد مورد استفاده تعیین میشود. به عنوان مثال، ANSI B16.5 پرداختهای سطح را در محدوده 125AARH-500AARH (3.2Ra تا 12.5Ra) مشخص میکند. سایر پرداختها نیز بنا به درخواست موجود است، به عنوان مثال حداکثر 1.6 Ra، 1.6/3.2 Ra، 3.2/6.3Ra یا 6.3/12.5Ra. محدوده 3.2/6.3Ra رایجترین است.

علامت گذاری و بسته بندی

• هر لایه از فیلم پلاستیکی برای محافظت از سطح استفاده میکند

• برای تمام قطعات فولادی ضد زنگ، جعبههای تخته سه لا بستهبندی میشوند. برای فلنجهای کربنی با اندازه بزرگتر، جعبههای تخته سه لا بستهبندی میشوند. یا میتوان بستهبندی سفارشی ارائه داد.

• علامت حمل و نقل می تواند بنا به درخواست انجام شود

• علامت گذاری روی محصولات می تواند حک شده یا چاپ شود. سفارش OEM پذیرفته می شود.

بازرسی

• آزمون UT

• آزمایش PT

• تست MT

• آزمون ابعاد

قبل از تحویل، تیم کنترل کیفیت ما تست NDT و بازرسی ابعاد را ترتیب میدهد. همچنین TPI (بازرسی شخص ثالث) را نیز میپذیریم.

فرآیند تولید

| ۱. مواد اولیه اصل را انتخاب کنید | 2. برش مواد اولیه | ۳. پیش گرمایش |

| ۴. آهنگری | ۵. عملیات حرارتی | ۶. ماشینکاری خشن |

| ۷. حفاری | 8. ماشینکاری دقیق | ۹. علامتگذاری |

| ۱۰. بازرسی | ۱۱. بستهبندی | ۱۲. تحویل |

فلنج روی هم افتاده برای هر طرف اتصال فلنجی به دو جزء لولهکشی نیاز دارد، یک انتهای تهنشین و یک فلنج پشتی آزاد. فلنج پشتی آزاد روی قطر خارجی انتهای تهنشین قرار میگیرد که به صورت لب به لب به لوله جوش داده شده است. فلنج پشتی به لوله جوش داده نمیشود و میتوان آن را چرخاند، که این امر به ویژه در مواقعی که لازم است فلنجها در حین نصب جهتگیری شوند، مفید است.

همچنین، از آنجایی که فلنج پشتی با سیال فرآیند در تماس نیست، میتوان آن را از مادهای با مقاومت خوردگی کمتر ساخت. به عنوان مثال، اگر فرآیند خورنده باشد و نیاز باشد لوله از جنس فولاد ضد زنگ باشد، مانند ASTM A312 TP316L، انتهای انتهایی نیز باید از فولاد ضد زنگ 316L ساخته شود. با این حال، فلنج پشتی را میتوان از جنس ارزانتر ASTM A105 ساخت.

این روش اتصال به اندازه فلنج گردن جوشی مقاوم نیست، اما نسبت به اتصالات پیچی، جوش سوکتی و لغزشی برتری دارد؛ با این حال، اجرای آن گرانتر است، زیرا به جوش لب به لب با نفوذ کامل نیاز دارد و به دو جزء نیاز دارد.

یک انتهای تهنشین (Stub End) همیشه به عنوان فلنج پشتیبان با فلنج لبهای (Lap Joint) استفاده میشود.

این اتصالات فلنجی در کاربردهای کمفشار و غیر بحرانی کاربرد دارند و روشی ارزان برای فلنج زدن هستند.

برای مثال، در یک سیستم لولهکشی از جنس فولاد ضد زنگ، میتوان از فلنج فولادی کربنی استفاده کرد، زیرا آنها با محصول درون لوله در تماس نیستند.

سرپیچهای تهپیچ تقریباً در تمام قطرهای لوله موجود هستند. ابعاد و تلرانسهای ابعادی در استاندارد ASME B.16.9 تعریف شدهاند. سرپیچهای تهپیچ (اتصالات) سبک و مقاوم در برابر خوردگی در MSS SP43 تعریف شدهاند.

- آزادی چرخش در اطراف لوله، قرار دادن سوراخهای پیچ فلنجهای روبروی هم را تسهیل میکند.

- عدم تماس با سیال درون لوله اغلب امکان استفاده از فلنجهای کربن استیل ارزان قیمت با لوله مقاوم در برابر خوردگی را فراهم میکند.

- در سیستمهایی که به سرعت دچار فرسایش یا خوردگی میشوند، میتوان فلنجها را برای استفاده مجدد نجات داد.

نمایش جزئیات محصولات

۱. صورت

سطح صاف، شعاع مهمترین است

2. با هاب یا بدون هاب

3. پرداخت نهایی

پرداخت سطح فلنج به صورت میانگین ارتفاع زبری محاسباتی (AARH) اندازهگیری میشود. پرداخت سطح توسط استاندارد مورد استفاده تعیین میشود. به عنوان مثال، ANSI B16.5 پرداختهای سطح را در محدوده 125AARH-500AARH (3.2Ra تا 12.5Ra) مشخص میکند. سایر پرداختها نیز بنا به درخواست موجود است، به عنوان مثال حداکثر 1.6 Ra، 1.6/3.2 Ra، 3.2/6.3Ra یا 6.3/12.5Ra. محدوده 3.2/6.3Ra رایجترین است.

علامت گذاری و بسته بندی

• هر لایه از فیلم پلاستیکی برای محافظت از سطح استفاده میکند

• برای تمام قطعات فولادی ضد زنگ، جعبههای تخته سه لا بستهبندی میشوند. برای فلنجهای کربنی با اندازه بزرگتر، جعبههای تخته سه لا بستهبندی میشوند. یا میتوان بستهبندی سفارشی ارائه داد.

• علامت حمل و نقل می تواند بنا به درخواست انجام شود

• علامت گذاری روی محصولات می تواند حک شده یا چاپ شود. سفارش OEM پذیرفته می شود.

بازرسی

• آزمون UT

• آزمایش PT

• تست MT

• آزمون ابعاد

قبل از تحویل، تیم کنترل کیفیت ما تست NDT و بازرسی ابعاد را ترتیب میدهد. همچنین TPI (بازرسی شخص ثالث) را نیز میپذیریم.

فرآیند تولید

| ۱. مواد اولیه اصل را انتخاب کنید | 2. برش مواد اولیه | ۳. پیش گرمایش |

| ۴. آهنگری | ۵. عملیات حرارتی | ۶. ماشینکاری خشن |

| ۷. حفاری | 8. ماشینکاری دقیق | ۹. علامتگذاری |

| ۱۰. بازرسی | ۱۱. بستهبندی | ۱۲. تحویل |

اتصالات لوله اجزای حیاتی در سیستم لولهکشی هستند که برای اتصال، تغییر مسیر، انحراف، تغییر اندازه، آببندی یا کنترل جریان سیالات استفاده میشوند. آنها به طور گسترده در زمینههایی مانند ساخت و ساز، صنعت، انرژی و خدمات شهری کاربرد دارند.

توابع کلیدی:این وسیله میتواند عملکردهایی مانند اتصال لولهها، تغییر جهت جریان، تقسیم و ادغام جریانها، تنظیم قطر لولهها، آببندی لولهها، کنترل و تنظیم را انجام دهد.

دامنه کاربرد:

- آبرسانی و زهکشی ساختمان:زانوییهای PVC و PPR tris برای شبکههای لولهکشی آب استفاده میشوند.

- خطوط لوله صنعتی:فلنجهای فولادی ضد زنگ و زانوییهای فولادی آلیاژی برای انتقال مواد شیمیایی استفاده میشوند.

- انتقال انرژی:اتصالات لوله فولادی فشار قوی در خطوط لوله نفت و گاز استفاده میشوند.

- سیستم تهویه مطبوع (گرمایش، تهویه و تهویه مطبوع):اتصالات لوله مسی برای اتصال خطوط لوله مبرد و اتصالات انعطافپذیر برای کاهش لرزش استفاده میشوند.

- آبیاری کشاورزی:اتصالدهندههای سریع، مونتاژ و دمونتاژ سیستمهای آبیاری بارانی را تسهیل میکنند.